当前位置:首页资讯中心原创分享 » 评估化学品分配系统金杂浸出新技术—动态萃取

随着湿化学品设备在半导体代工行业大规模的使用,自动化的化学品分配系统在Fab端得到越来越广泛和重要的应用。而金属杂质在系统中浸出的评估成为CDS重要的技术参数,也是化学品分配过程中关键的质控要求。正确评估金杂浸出成为重要课题,本文详细介绍动态萃取的评估方案。

化学品分配系统接触化学品的部件通常由全氟烷氧基 (PFA)、聚偏二氟乙烯 (PVDF)、聚乙烯 (PE) 和聚丙烯 (PP) 等聚合物制成。这些聚合物的原材料、聚合催化剂和树脂中含有固有的金属污染。原材料制造商提供的有关聚合物金属离子含量的信息可用于识别金属污染源。

此外,聚合物零部件在制造过程中也可能受到污染。用于模制、挤压或机加工零部件的工具通常由金属制成。金属离子可以很容易地转移到聚合物零部件上,部分金属杂质也会嵌入到零部件内部中。

总的来说,这些污染来源不同,源自原材料的污染物以体相的形式分布在整个组件中,表面污染更有可能来自制造工具或制造和包装环境。业内一直关注半导体零部件的洁净度问题。

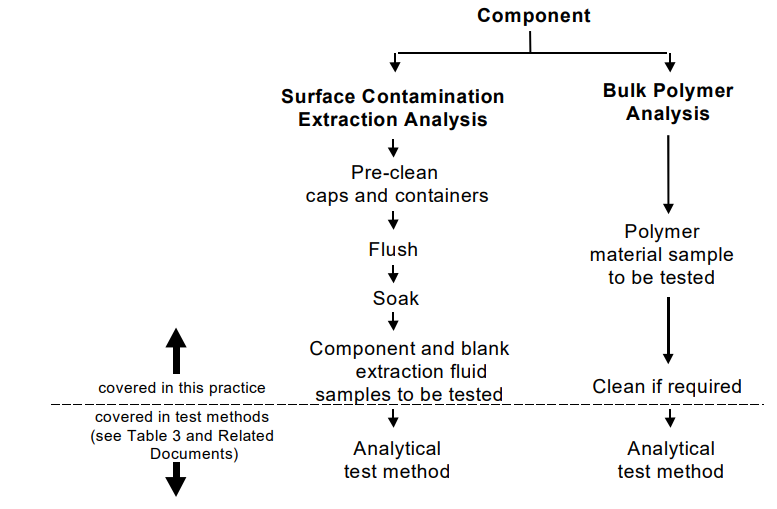

传统对聚合物零部件的萃取方法一般如下:

1. 将待测样品用去离子水或测试化学品冲洗,以去除表面污染和处理造成的污染;

2.测量原始化学品背景含量;

3.将测试部件浸入化学品中预定的时间;

4.测量浸出液浓度,并扣除化学品背景含量,得到真实浸出液金属杂质含量。

图1 典型的静态萃取如SEMI F40-0699E化学试验用液体化学分配部件的制备实施规程

这种方法存在几个问题。由于样品瓶清洗、样品采集和处理以及分析过程中的操作,很有可能污染;往往由于只有一份起始样品和一份最终样品,导致无法区分是提取的污染物和样品被污染。此外,该技术没有足够的分辨率来检测到非常低水平的提取污染物,时常会出现采样和分析误差带来的数据贡献会更多。

第二个问题是,由于是静态萃取,组分和萃取溶液之间的浓度梯度减小可能导致萃取率低于流动系统中出现的萃取率。此外,该技术仅允许测量固定时间段内的平均提取率,而很难确定提取率随时间的变化情况。

而动态提取实验,克服了这些缺点。在动态提取中,待测试的部件被放置在洁净的测试系统中,化学品在部件中循环,就像在实际化学品输送系统工组时一样。随着时间的推移,通过不断测量污染物浓度,从而确定提取率随时间的变化。

根据SEMI F57的实验构想,我们设计出专用的实验装置(根据客户实际样品定制),并给出了初步的试验流程如下:

动态萃取实验流程:

1. 组件组装测试系统setup,并进行预清洁,以确保从系统中提取的物质不会干扰组件测试;

2.将测试组件安装到系统中;

3.已知体积的化学品被转移到系统中;保留该初始化学品的样品用于分析;

4.化学品开始通过组件循环,并在循环开始后不久取样;

5.继续循环,并在规定的时间连续取样进行分析;

6.通过将每个样品中的污染物浓度与初始浓度进行比较,从而确定从组件中提取的杂质含量随时间的变化情况。

以此实验设计为基础,除了评估金杂外,甚至可以为特定材料和部件构建提取金属的"指纹"库,帮助鉴定设备污染来源。详细的内容因篇幅原因,在下期详细探讨,敬请期待。

苏州赛米肯分析专注于半导体化学分析,具备:

1、高洁净度实验室,配套业内高等级的UPW水系统、关键区域执行在线颗粒度监测、并保证100%使用高纯化学品进行测试;

2、定制的零部件表面洁净度测试装置(均经过严格预清洗,保证极低的baseline水平);

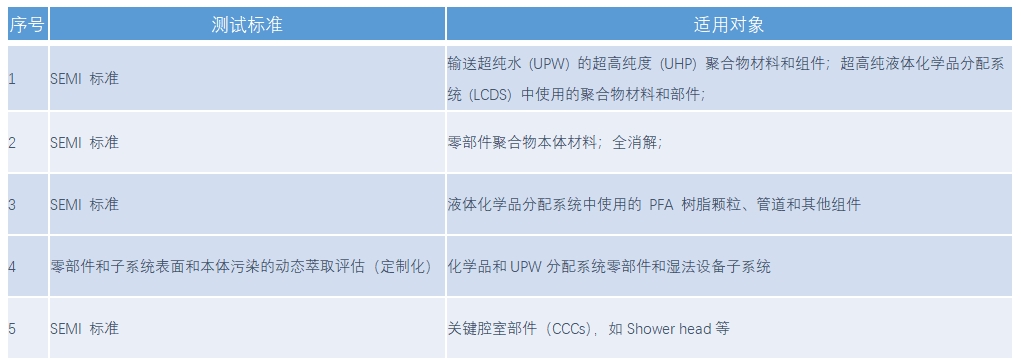

3、丰富的半导体零部件和子系统的测试经验,具备静态和动态萃取测试能力,服务涵盖各类湿法工艺设备配套的管道、阀门、O形圈和过滤器;及蚀刻、薄膜等工艺涉及的关键腔体内部件,服务范围如下表:

4、叠加国际一线VPD机台,具备晶圆表面污染测试能力;

苏州赛米肯完整端到端测试能力,样品覆盖零部件上游材料直到终端的witness wafer,贯穿零部件原材料生产企业、零部件企业、半导体设备企业和下游Fab;丰富的测试数据积累使我们有信心更快洞悉和解决您的问题。

苏州赛米肯分析技术有限公司坐落于苏州昆山,以化学分析为基础,提供半导体和泛半导体高纯化学分析检测服务、以及超净实验室设计和完整配套等全面解决方案。